رنگ آستری بر پایه رزین الكید و رنگدانه اكسید آهن بر روی سطوح آهنی در و پنجره های ساختمان كه قبلا آماده شده و در شرایط معمولی جوی قرار دارند استفاده می گردد.این رنگ بعنوان یک آستـــــری بر پایه رزین الکید که بوسیله پیگمنت ضد خوردگی اکسید آهــــــن قرمز غنی گردیده ، تولید و عرضه میگردد. جهت محـــــــافظت کامـــل نیاز به پوشش میـــانی و رویـــــه متناسب با شرایط محیطی دارد .ضمنا رنگهای الکیدی برای شرایط دریایی و محیطهای خورنده مناسب نمی باشند .

از این رنگ به عنوان یک آستری بسیار مناسب جهت سازه های فلزی نظیر پلـهــا ، سولـــه های صنعتی،در محیط ها یی با میزان خورندگی کم تا متوسط استفاده می شود.

قبل از اینکه وارد فرمول بشیم جلسه قبل آقای جوان درمورد تیتان پرسیدن چون عمده خمیرها هم از تیتان میباشد ابتدا سراغ دی اکسید تیتانیم یا همان تیتان از اهمیت ویژه ای برخوردار است میپردازیم.زیرا تیتان مهم ترین رنگدهنده یا رنگدانه سفیدی است که علاوه بر رنگ کردن ذرات باعث ایجاد اثر حفاظتی در برابر UV نیز می شود.

این ماده دارای دو شکل آلوتروپی روتیل و آناتاز است که به واسطه رنگ سفید ، ضریب شکست بالا ( ۲/۴۹- ۲/۹۰) ، درخشندگی عالی ، بی اثر ( خنثی بودن ) و مقاومت سایشی و حرارتی بالای آن ، درجه دیرگدازی بالا و توان زیاد در توزیع و انتشار یکنواخت در ترکیبات دیگر به عنوان عمده ترین ماده اولیه رنگ سفید در صنایع رنگ سازی شناخته می شود .روتیل از شبكة بلوری متراكمتری نسبت به آناتاز تشكیل شده و چگالتر است و ضریب شكست بالاتری دارد.

پس نتیجه گیری میکنیم باید از روتیل استفاده کرد البته بعضی از کارخانه ها ازآناتاز برای رنگ های پایه آب به دلیل ارزان بودن آن استفاده می کنند. ولی برای رنگ های روغنی و پایه حلال نباید از آناتاز استفاده کرد.

مواد غیر فرار رنگپایه : رنگپایه رنگ آستری از رزین آلكید كه به وسیله وینیل تولوئن اصلاح شده تشكیل می گردد.

رنگینهها باید شامل كرومات روی و اكسیدآهن قرمز مخلوط با مقادیر كافی از پودرهای اتصال دهنده و عوامل معلق كننده بوده و همچنین هنگامیكه از رنگپایه جدا گردد.

در رنگ های استری ۶۰ تا ۷۰ درصد پودر ، ۴۰ الی ۳۰ درصد رزین و حلال میباشد.

رنگ های آستری تشکیل شده ازخمیر-ژل- رزین – ادتیو – حلال

برای ضد زنگ اخرایی تقریبا ۴۵ درصد پودر ،۲۰ درصد رزین ، ۱۰ درصد خمیر ، ۴درصد ادتیو ، ۱۰ درصد حلال میباشد.

رزین آن هم باید لانگ باشد وگرنه به صورت ژل میشود.دررنگ های استری دیگر براقیت مهم نیست .

از خشک کن ها هم از سرب، کلسیم ، کبالت ، ضدرویه استفاده میکنیم.

خوب حالا میریم سراغ فرمول ها

ضد زنگ های متفاوتی داریم امشب فقط یک نوع از ضدزنگ مورد بحث قرار میدهیم.

برای ضد زنگ اخرایی به خمیراخرایی و ژل بنتون نیاز هست .درجلسه قبل در مورد خمیرصحبتی نشد این جلسه به خمیر میپردازیم .

برای درست کردن خمیراخرایی به ژل بنتون نیاز هست ژل بنتون تشکیل شده است از پودر بنتون ، متانول ، حلال(نفت)

خمیر اخرایی تشکیل شده است از رزین ، لیپوتین ، پیگمنت (اکسید آهن)، ژل بنتون ، حلال ، کلسیم ، ضد رویه

ابتدا رزین ، لیپوتین ، پیگمنت ، حلال را میکس کرده سپس داخل آسیاب گذاشته تا دانه بندی آن ۲۰میکرون برسد.

آسیاب ها دو نوع هستند آسیاب با ساچمه های شیشه و ساچمه های زیرکونیوم

ساچمه های زیرکونیوم بهتر است میدونید چرا؟

به دلیل اینکه قطر و سایز آن کوچک تر است سریع تر و بهتر مواد را به اصطلاح باز میکند ودانه بندی به ۲۰ میکرون می رساند.

وقتی دانه بندی آن به بیست رسید از اسیاب خارج کرده و کلسیم و ضد رویه را به آن اضافه میکنیم و میکس میکنیم.

حالا موادمون برای یک ضد زنگ اخرایی آماده است ،

تشکیل شده است از :حلال، کلسیم، کبالت، کربنات،خمیراخرایی، ژل بنتون، ضدرویه، رزین لانگ، سرب

حالا میریم سراغ آزمون ها

این آزمون ها طبق استاندارد شماره ۴۸۱۷ انجام میشود.

آزمون وضع ظاهری رنگ در قوطی:

هنگامی در قوطی استری را جهت آزمون باز میکنید،استری باید یکنواخت و عاری از اجسام اضافی باشد.

ثبات پوشرنگ در انبار

چنانچه در ظرف اصلی رنگ استری بسته باشد و به مدت ۱۸ ماه از تاریخ تولید در دمای محیط و شرایط انبارداری نگهداری شود ، فاقد رویه باشد.

قابلیت رقیق کردن

چهار حجم استری را با یک حجم از حلالها مانند حلال AW402شرکت ملی نفت ایران رقیق نمایید و بگذارید استری رقیق شده به مدت ۴ ساعت در شرایط آزمون بماند.در این مدت نباید دارای رسوب بوده و فاز های مختلف در ان مشاهده شود.

قابلیت خمش قشر رنگ

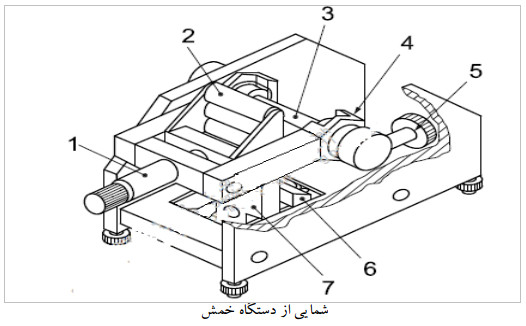

صفحات فلزی به ضخامت ۶/۰ تا۹/۰ میلیمتر و با ابعادی که برای دستگاه خمش مناسب باشد انتخاب نمایید و سطح آن زنگ زدگی نداشته باشد سمباده زده و با الکل و استون شستشو داده و خشک کنید.و سپس رنگ را با فیلم کش ۵۰ میکرونی روی آن اعمال کنید و بعد از خشک شدن به مدت ۲۴ ساعت با استوانه ۴ میلیمترآزمون انجام داده،خمش را ۱۸۰ درجه انجام دهید.با ذره بین روی صفحه هیچ گونه ترک خوردگی و یاجداشدگی پوشش برروی صفحه آزمون مشاهده نشود.

قابلیت چسبندگی

این آزمون بر روی سطوح فلزی انجام میشود ،روی فیلم آستری بویسله دستگاه شیار های موازی ایجاد میکنیم.عمق شیار ها به قدری باشد که سطح فلز برسد به همین روش شیارهای عمود بر شیارهای قبلی ایجاد کنید.صفحه را به وسیله ی برذس نرم تمیز کنید سپس گزارش دهید میباست با ۴B مطابقت داشته باشد.

تعیین مقاومت آستری (ضد زنگ) در برابر خراش

قشری از رنگ به ضخامت ۶۰ میکرون بر روی صفحه شیشه ای کشیده به مدت ۷۲ ساعت بماند خشک شود تا کاملا سخت گردد، سپس صفحه شیشه ای را داخل دستگاه خراش قرار دهید .بعد از انداختن دستگاه و یک دور رفت وبرگشت قلم دستگاه روی فیلم آستری نباید هیچگونه آثاری ازایجاد خراشی که منجر به پیدایش سطح زیر فیلم استری شود مشاهده گردد.

آزمون تعیین گرانروانی

ابتدا نمونه رنگ در ظرف مخصوص ریخته هم میزنیم یکنواخت بشود در حین بهم زدن به دمای ۲۵ درجه سلیسیوس رسانده وسپس ظرف را در زیر پروانه دستگاه قرار می دهیم وقتی پروانه ۱۰۰ دورداخل رنگ چرخید مدت زمان را یادداشت میکنیم.مدت زمان به همراه وزنه به کار برده شده طبق جدول استانداردمقایسه میکنیم.وزنه بکار برده شده جهت۱۰۰ دور چرخش پروانه بین زمان ۲۳-۲۷ ثانیه پیشنهاد می شود.

اگر دستگاه دیجیتال باشد طبق روش بالا انجام می دهیم .نیازی به کرنومتر نداریم دستگاه حداکثر مجاز استاندارد ۹۵-۱۱۵ کربس باید نشان دهد.

درشتی ذرات رنگ

سنجه (گریندومتر):گریندومتر را با دقت تمییز و خشک کرده و در عمیق ترین انتهای شیار رنگ مورد آزمون ریخته سپس تیغه گریندومتر در بالای رنگ ریخته شده به طور عمودی بروی شیار قرار دهید.مدت زمان کمتر از ۳ ثانیه انرا با سرعت و فشار ثابت بر روی سطح گریندومتر به سمت پایین می کشیم.زمان کمتر از ۵ ثانیه از شروع کشیدن نمونه برروی گریندومتر به طوری که روشنایی کافی باشد.محل تجمع ذرات رنگ را بر حسب میکرون یادداشت می کنیم. درشتی ذرات رنگ مجازحداکثر ۴۰میکرون می باشد.

قابلیت اعمال پوشرنگ با قلم مو ، با رنگپاش ، با غلطک

پس از رقیق شدن پوشرنگ طبق دستور سازنده ، روی نیمی از صفحه فلزی به ابعاد ۵×۱۵ سانتیمتر و ضخامت ۶/۰ تا ۹/۰ میلیمتر سطح آن زنگ زدگی نداشته باشد سمباده زده و با الکل و استون شستشو داده و خشک کنید.و سپس رنگ را اعمال کنید . بعد از پنج دقیقه روی نیمه دیگر را اعمال کنید ، سپس بگذارید ۲۴ ساعت خشک شود .به خوبی زیر قلم مو گسترش و یکنواختی داشته باشد و به سهولت قابل استفاده باشد.فیلم خشک پوشش باید عاری از تبله و شره بوده و فاقد آثار قلم مو ، شناوری، رنگدانه،رگه رگه شدن ، و جدایی لبه های پوشرنگ وبا هر نوع خصوصیات نامطلوب دیگری باشد.

زمان خشک شدن سطحی

قشری از پوشرنگ مورد آزمایش را با فیلم کش ۵۰ میکرونی روی یک صفحه شیشه ای تمیز شده با الکل و یا استون و سپس خشک شده اعمال می کنیم.حداکثر زمان خشک شدن ۴ ساعت می باشد.

زمان خشک شدن کامل

قشری از پوشرنگ مورد آزمایش را با فیلم کش ۵۰ میکرونی روی یک صفحه شیشه ای تمیز شده با الکل و یا استون و سپس خشک شده اعمال می کنیم.حداکثر زمان خشک شدن ۱۶ ساعت می باشد.

تعیین مقاومت آستری در برابر آب سرد

این آزمون جهت تعیین مقاومت فیلم آستری در برابر آب سرد بوسیله فرو بری در آب می باشد.

یكی از صفحات آماده شده را داخل ظرفی كه محتوی آب مقطر می باشد طوری غوطه ور كنید كه نیمی از صفحه داخل آب و نیمی دیگر بیرون از آب باشد پس از گذشت مدت زمان قید شده در جدول شماره یك صفحه فلزی را از آب بیرون آورده به مدت یك ساعت بگذارید تا خشك شود سپس قشر رنگ را از نظر عیوب ظاهری مانند تاول زدگی و كاهش چسبندگی مورد بررسی قرار دهید.

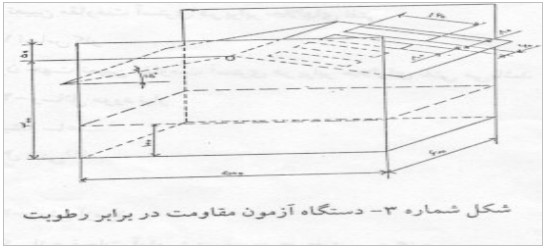

تعیین مقاومت در برابر رطوبت

دستگاه آزمون رطوبت با مخزن پلی وینیل كلراید با درپوشی كه با افق زاویه ۱۵درجه بسازد و دارای ترمومتر مدرج تا +۱۰۰درجه سلسیوس با دقت ۰/۵باشد.

یك صفحه فلزی به ابعاد ۱۶۵ × ۸۵ × ۰/۸میلیمتر كه قبلا چربی گیری شده و آماده گردیده را بوسیله قشری از آستری به ضخامت ۹۰میكرون بپوشانید و بعد از گذشت ۷۲ساعت آنرا با چسب روی پنجره های دستگاه بچسبانید مخزن دستگاه را قبلا تا ارتفاع ۱۰۰میلیمتر با آب غیر یونیزه پر كنید و آب را به دمای ۳۸±۱درجه سلسیوس برسانید با ترموستات دما را ثابت نگاه دارید.

ضمنا پنجره های خالی بدون نمونه باید بسته شوند و از برداشتن نمونه های مورد آزمون در طول مدت آزمون اجتناب گردد تا مزاحمتهای ایجاد شده در طول مدت آزمون در اثر باز شدن دستگاه به حداقل برسد ارتفاع آب داخل دستگاه را هر روز با آب ۳۸±۱درجه سلسیوس به ۱۰۰میلی متر برسانید تا كاهش آب از این طریق جبران گردد، نمونه های آزمون را پس از مدت زمان قید شده در جدول شماره یك ( ۲۴ساعت ) از دستگاه خارج نموده و با پارچه نرم و یا كاغذ خشك كن پاك كنید پس از یك ساعت نگهداری در دمای ۲۵±۱درجه سلسیوس و رطوبت نسبی ۵۰±۵درصد آزمونه را مورد بررسی قرار دهید. صفحه آزمونه می بایست فاقد عیوب ظاهری و عاری از هرگونه طاول زدگی و كاهش چسبندگی باشد.

تعیین مقاومت آستری در برابر حلال های نفتی

یكی از صفحات آماده شده را پس از گذشت ۷۲ساعت از زمان اعمال آستری بر روی آن روی یك سطح صاف قرار داده و یك پنبه آغشته به حلال نفتیرا روی فیلم آستری قرار دهید و شیشه ساعت را روی پنبه قرار دهید پس از مدت زمان حداقل دو ساعت شیشه ساعت را برداشته و پنبه را كنار بگذارید. نباید هیچگونه آثاری از رنگدانه آستری بر روی پنبه مشاهده گردد و همچنین پس از گذشت یك ساعت از برداشتن پنبه نباید هیچگونه عیوب ظاهری از قبیل طاول و نرم شدگی در محل آزمون مشاهده شود.

تعیین وزن مخصوص

این آزمون جهت اندازه گیری وزن مخصوص آستری (ضد زنگ )به وسیله پیكنومتر می باشد. ابتدا پیكنومتر خالی را در اتو ۱۰۵±۲درجه سلسیوس قرار دهید. پس از گذشت یك ساعت آنرا از اتو خارج كرده و در دسیكاتور قرار دهید. پس از سرد شدن آن را وزن كنید و این عمل را تكرار كنید تا به وزن ثابت برسید. سپس وزن آن را یادداشت نموده و پیكنومتر را از نمونه پر كنید و در پیكنومتر را بسته و اجازه بدهید تا تمام آستری اضافی از سوراخ موجود در مركز پیكنومتر خارج گردد. لازم به ذكر است این عمل می بایست در دمای ۲۵±۱درجه سلسیوس انجام پذیرد. پیكنومتر را به دقت تمیز كرده و آن را وزن كنید و از روی اختلاف دو وزن ، وزن مخصوص آستری را به صورت زیر محاسبه كنید . حداکثر طبق استاندارد شماره ۴۸۱۷ ۶۰/۱ میباشد.

:dوزن مخصوص

:m1وزن آستری و پیكنومتر

:m2وزن پیكنومتر خالی

:vحجم پیكنومتر

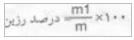

تعیین درصد وزنی رزین خشك موجود در آستری

این آزمون جهت تعیین درصد وزنی مقدار محمل جامد رنگ (رزین خشك ) موجود در آستری به كار می رود . مقدار معینی از رنگ مورد آزمون را در یك لوله آزمایش كه قبلا توزین شده است وزن كرده و بر روی آن مقدار مناسبی از حلال مربوطه (تولوئن ) اضافه كنید و خوب هم بزنید. لوله و محتویات آن را سانتریفوژ كرده فاز فوقانی لوله را در یك پتری دیش كه قبلا توزین شده سرریز كرده و به رسوب باقیمانده در ته لوله از حلال مذكور اضافه كنید و دوباره لوله را خوب به هم بزنید. محلول داخل لوله را مجددا سانتریفوژ كنید. عمل مذكور را سه بار تكرار كنید .محتویات پتری دیش را ابتدا روی حمام آبی كه زیر هود قرار دارد و سپس در یك اتو و هواكش دار كه روی دمای ۱۰۵±۵درجه سلسیوس تنظیم شده است خشك كنید. درصد رزین خشك موجود در رنگ طبق فرمول زیر محاسبه می شود. حداکثر طبق استاندارد شماره ۴۸۱۷ ۱۲ درصد وزنی میباشد.

در این فرمول :

= m1وزن رزین خشك

= mوزن رنگ اولیه

تعیین مقدار مواد غیر فرار

این آزمون جهت تعیین درصد وزنی مواد جامد (غیر فرار) موجود در رنگ می باشد. دریك شیشه ساعت كه قبلا وزن آن مشخص شده است مقدار معینی از رنگ مورد آزمون را ریخته وزن نمایید. شیشه ساعت و رنگ وزن شده را در اتووی كه دمای آن ۱۰۵+۵درجه سلسیوس می باشد به مدت دو ساعت قرار دهید.

بعد از خشك شدن كامل نمونه را از اتوو خارج كرده و پس از سرد كردن در دسیكاتور آن را وزن كنید. سپس دوباره آن را در اتوو قرار دهید و مجددا وزن كنید. این عمل را چند بار تكرار نمائید تا نمونه به وزن ثابت برسد. وزن نمونه را یادداشت كنید. درصد مواد غیر فرار را از فرمول زیر محاسبه كنید :

= m1وزن رنگ خشك شده در روی شیشه ساعت

= mوزن رنگ اولیه

حداکثر طبق استاندارد شماره ۴۸۱۷، ۶۵ درصد وزنی میباشد.